Dass die Eröffnung des Flughafens BER immer wieder verschoben wird, ist eigentlich schon längst keine Schlagzeile mehr wert. Erst Ende des vergangenen Jahres gab es erneut Befürchtungen zu weiteren Verzögerungen, wie die Berliner Morgenpost wissen will. Diesmal traf es aber nicht die Eröffnung des Flughafens selbst, sondern die Eröffnung zahlreicher Duty-free-Shops, Cafés und anderer Gewerbetreibenden, die zum Startschuss ihren Betrieb aufnehmen wollen. Stromschienen müssen ausgetauscht werden, wie die Flughafengesellschaft der Berliner Morgenpost bestätigte. Was war passiert? Offenbar führte ein Produktionsfehler bei den Stromschienen zu einem Problem, mit sich Lieferanten elektronischer Materialien und Hersteller elektronischer Bauteile immer wieder befassen müssen: Whiskerbildung. Whiskerbildung bei Zinnoberflächen ist ein Phänomen, das seit den 1950er Jahren bekannt ist, nie bis zur Aufklärung erforscht wurde, das sich mit der Zugabe von Blei in die Zinnoberfläche aber gut lösen ließ. Spätestens seit Juli 2006, als die Europäische Union gesetzgeberische Maßnahmen beschloss, Blei in elektronischen Bauteilen zu vermeiden, liegt das Thema Whiskerbildung aber wieder verstärkt auf dem Tisch.

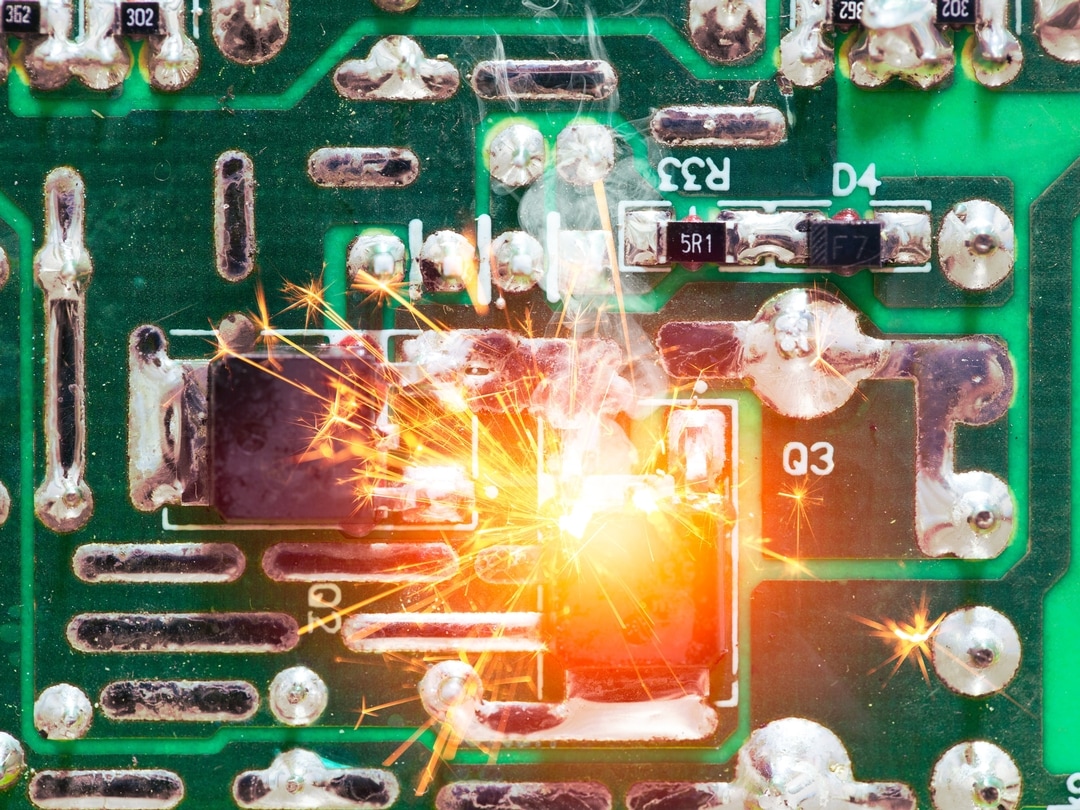

Whisker sind kristalline, haarfeine Auswüchse, die bis zu einigen Millimetern lang werden können. Sie können den Isolationswiderstand und/oder den Abstand zu benachbarten Bauteilen verringern.

Brechen Whisker, können sie Kurzschlüsse auf der Leiterplatte oder bei Fine-Pitch-Bauteilen verursachen. Zu den größten Herausforderungen zählen jedoch Lichtbögen, die bei hohen Strömen und Spannungen auftreten können. Unter welchen Umständen Whisker genau wachsen, ist bis heute nicht vollständig erforscht. Das Risiko ist aber offenbar dann besonders hoch, wenn eine Kupferoberfläche mit reinem Zinn bedeckt ist.

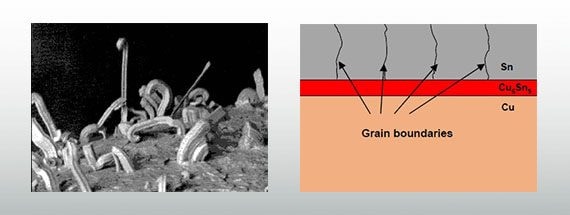

Abbildung 1: Druckbeanspruchung aufgrund von Korngrenzendiffusion

Gängige Theorien besagen, dass sich Whisker unter unterschiedlichen Umgebungsbedingungen (Temperatur, Luftfeuchtigkeit, Luftdruck) bilden, dass sie aus der Basis wachsen – und damit direkt aus dem Substrat – und dass sie durch Druckspannungen in den Zinnschichten verursacht werden: An der Grenzfläche zwischen Kupfer und Zinn bildet sich bereits bei Zimmertemperatur eine intermetallische Schicht (Cu6Sn5) aus. Bei Temperaturen unter 60 °C ist die Massendiffusion durch die CuSn-Phase wesentlich geringer als die Korngrenzendiffusion. Deswegen füllt die intermetallische Phase die Korngrenzen immer stärker auf, wodurch die Druckspannung in den Sn-Körnern zunimmt.

Die Cu6Sn5-Phase benötigt durch den höheren Gitterabstand mehr Platz als das Ursprungsmaterial. Durch diese Veränderungen im Gitter entsteht eine Druckbelastung auf die Zinnschicht. Diese Druckspannung wird durch den Massentransport aus der Zinnschicht abgebaut und mündet im Wachstum von Whiskern, welches vorzugsweise an kleinen Defekten startet (Abbildung 1). Einen ähnlichen Effekt auf der Oberseite des Zinns bewirkt Zinnoxid. Weil sowohl SnO2 als auch SnO mehr Platz benötigen als Zinn allein, führen Luftfeuchtigkeit oder Korrosion, die von oben in die Korngrenzen eindringen, gleichermaßen zu einer Druckbelastung. Verstärkt wird dies durch Verunreinigungen, weil diese zur Oxidation neigen – galvanisch erzeugte Schichten sind daher offenbar auch am anfälligsten für die Whiskerbildung. Sowohl die verwendeten chemischen Mittel als auch der Prozess der Verzinnung an sich haben folglich direkten Einfluss auf die Tendenz des Whiskerwachstums. Nicht zuletzt haben auch externe Druckbelastungen, wie sie durch Biegen, Kratzer oder Verdrehung auftreten, Einfluss auf die Bildung von Whiskern.

Ausgehend von diesen Theorien lässt sich schlussfolgern, dass Spannungen in verzinnten Materialien vermieden werden müssen, um das Whiskerwachstum zu reduzieren. Dabei ist es beispielsweise hilfreich,

Würth Elektronik berücksichtigt diese und noch weitere Empfehlungen natürlich konsequent, um das Risiko zur Whiskerbildung so minimal wie möglich zu halten. Zusätzlich führen wir alle drei etablierten Whiskerprüfungen durch, um die Qualität ausgewählter Beschichtungen zu verifizieren.

Ausführlichere Information zur Whiskerbildung und wie wir damit umgehen, lesen Sie auch in unserer Application Note.